Магнитопорошковые дефектоскопы

Дефектоскоп магнитопорошковый используется для намагничивания металлических изделий или их точечных участков. Применяется при проведении работ по неразрушающему контролю с использованием магнитопорошковой дефектоскопии в целях выявления поверхностных трещин намагничиваемых оснований.

В плане производства работ порошковые дефектоскопы подразделяются на виды:

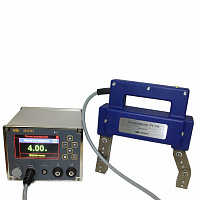

- Модульный - импульсный дефектоскоп, обладающий регулировкой тока до 5000А, состоящий из трёх модулей (импульсного, переменного и постоянного тока).

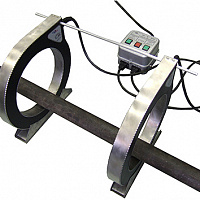

- Портативный (переносной) – с регулировкой тока до 3000А. Имеет встроенный аккумулятор что позволяет использовать оборудование для проведения контроля в полевых условиях.

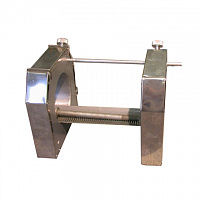

- Стационарный (промышленный) магнитопорошковый дефектоскоп – имеющий для контроля соленоид с внутренним диаметром 60 сантиметров или намагничивающий кабель (в зависимости от модели).

Принцип действия магнитопорошкового дефектоскопа

Для проведения неразрушающего контроля на дефектном участке, применяется порошок в виде магнитной суспензии или полимерной смеси. Под воздействием магнитных полей порошок оседает на поверхности обследуемого объекта глубоко проникая в поры и трещины, тем самым определяя до микрон степень повреждения.

В качестве магнитных индикаторов при работе с магнитопорошковыми дефектоскопами используются несколько видов материалов в зависимости от способа нанесения (сухой, мокрый). В большинстве случаев применяют:

- Магнитный порошок – ферромагнетик, являющийся индикатором магнитного поля, наносящийся при сухом методе контроля.

- Магнитная суспензия – смесь порошка в дисперсионной жидкости (керосин, масло, вода, и др.).

- Магнитная паста – среднее состояние индикатора между сухим порошком и суспензией.

На практике магнитопорошковые переносные, модульные или промышленные дефектоскопы востребованы во многих областях, выявляя поверхностные и внутренние трещины, глубину и структуру пор, волосовин, качество сварных швов.